大家好,我们又见面了,继《100点创新设计方法》后,开始尝试写3D打印系列的文章,从入门开始,不断深入。

创新设计与智能制造结合,未来大有可为。

先来看一看常见的几种3D打印技术FDM、SLA、DLP。

技术原理

FDM “熔融沉积”技术,通过加热装置将ABS、PLA等丝材加热融化,然后通过挤出头像挤牙膏一样挤出来,一层一层堆积上去,最后成形。

SLA “立体光固化成型”,激光束在液态树脂表面勾画出物体的第一层形状,然后制作平台下降一定的距离(0.05-0.025mm之间),再让固化层浸入液态树脂中,如此反复。使用的树脂是光敏树脂,激光束照射后会形成固态。

DLP “数字光投影”技术,使用的耗材和SLA一样,都是光固化树脂。DLP与SLA最大的不同在于,DLP用的是投影仪的数字光源,SLA用的是激光头。正因为如此,DLP一扫就是一片,SLA成形只能靠一个激光点。

打印尺寸

FDM 3D打印机,在架构上灵活多样,有XYZ框架结构的,有三角州结构的,有机械手臂的,因此成形尺寸可以做得很小,也可以做得很大。但是大尺寸的FDM 3D打印机,往往会存在稳定性不好,打印速度慢的问题。所以,没有相当强的技术实力,是造不好大型FDM 3D打印机的。

SLA也是通过光轴移动来打印的,理论上一样可以做很大的尺寸,不过速度会慢。而且目前的技术还无法做出大型SLA 3D打印机。

DLP如果做大的话,会牺牲精度。

目前成形尺寸上:FDM > SLA ≈ DLP 。

FDM打印效果

SLA打印效果

DLP打印效果

成形精度

3D打印机有XYZ三个轴来控制精度,Z轴是步进电机精度,就是经常说的层厚,这个精度FDM、DLP、SLA没什么区别,因为买的都是市面上的步进电机,理论上最小可以到0.01MM。差别主要是在X、Y轴精度上。

由于FDM是一层层通过挤出头挤出耗材的,台阶效应比较明显(就是一层一层的那个东西),对机械结构要求比较高。另外,理论上FDM 3D打印机喷头直径越小精度越高,但是喷头小了,也容易造成耗材堵塞,所以喷头不是越小越好。

而SLA和DLP由于是光照成形,所以精度要高得多。DLP出来的光是扇形光,是散射的,SLA是激光,近似一条直线,所以在精度上会优于DLP。

目前在精度上:SLA > DLP > FDM

众所周知,Stratasys发明了FDM技术,而3D Systems发明了SLA技术,多年来,两大国际3D打印巨头一直围绕自身的技术在发展,形成两大阵营。而近期,Stratasys终于坐不住,推出了SLA 工业3D打印机V650 Flex,是该公司进入立体光刻领域的一款产品。是什么让Stratasys做出了改变?接下来,让我们来深入了解一下SLA技术!

Stratasys推出的SLA 3D打印机V650 Flex

SLA技术

SLA技术概念

SLA技术,全称为立体光固化成型法(Stereo lithography Appearance),是用激光聚焦到光固化材料表面,使之由点到线,由线到面顺序凝固,周而复始,这样层层叠加构成一个三维实体。

SLA技术历史简介

SLA立体光固化成型法最早于20世纪70年代末到80年代初期,美国3M公司的Alan J.Hebert、日本的小玉秀男、美国UVP公司的Charles W.Hull和日本的丸谷洋二,在不同的地点提出了RP的概念,即利用连续层的选区固化产生三维实体的新思想。1986年,UVP公司 Charles W.Hull制作的SLA-1获得专利。

早期的SLA

早期的光固化形式是利用光能的化学和热作用可使液态树脂材料产生变化的原理,对液态树脂进行有选择地光固化,就可以在不接触的情况下制造所需的三维实体模型,利用这种光固化的技术进行逐层成形的方法,称之为光固化成型法,简称SLA。

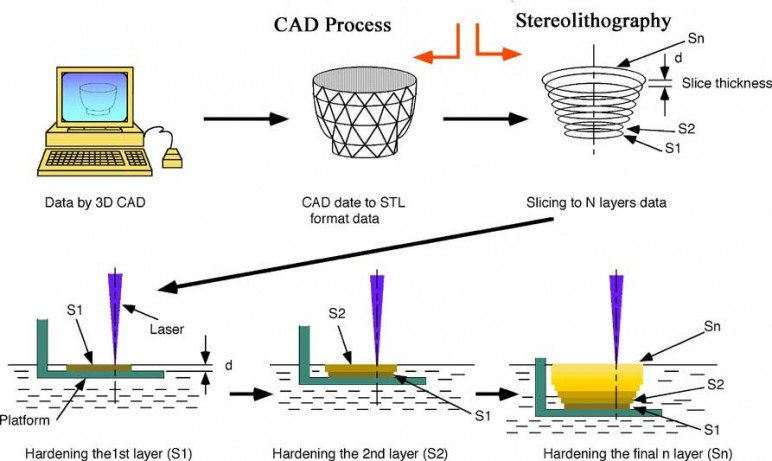

SLA技术的成型原理

在液槽中充满液态光敏树脂,其在激光器所发射的紫外激光束照射下,会快速固化(SLA与SLS所用的激光不同,SLA用的是紫外激光,而SLS用的是红外激光)。在成型开始时,可升降工作台处于液面以下,刚好一个截面层厚的高度。通过透镜聚焦后的激光束,按照机器指令将截面轮廓沿液面进行扫描。扫描区域的树脂快速固化,从而完成一层截面的加工过程,得到一层塑料薄片。然后,工作台下降一层截面层厚的高度,再固化另一层截面。这样层层叠加构成建构三维实体。

采用SLA工艺一般还需要清洗、去支撑、打磨、再固化处理,以得到符合要求的产品。SLA工艺对于悬壁部位需要添加支撑,产品和支撑为同一材质,对于彩色模型,还需后期上色处理。

SLA技术所需耗材

SLA技术目前可以使用的打印耗材为光敏树脂。

SLA技术的优点

①发展时间长,工艺成熟,应用广泛。在全世界安装的快速成型机中,光固化成型系统约占60%。

②加工速度快,产品生产周期短,无需切削工具与模具。

③可加工复杂的原型和模具;精度很高,可以做到微米级别,比如0.025mm。

④具有高度柔性,锐角极好、收缩小;表面质量好,比较光滑:适合做精细零件。

⑤使CAD数字模型直观化,节约生产成本。

⑥可联机操作,远程控制,利于生产的自动化。

⑦树脂种类繁多(白色,半透明、全透明、高韧性等)以满足各种性能需求。

SLA技术的缺点

①SLA系统造价高,使用和维护成本过高;SLA系统需要对液体进行操作的精密设备,对工作环境要求苛刻。

②因为其打印耗材为液体,对工作环境要求严格;光敏树脂有轻微毒性,对环境有污染,对部分人体皮肤有过敏反应。

③成型原件多为树脂类,强度、刚度、耐热性不好,不利于长时间的保存;树脂材料温度过高会熔化,工作温度不能超过100℃。且固化后较脆,易断裂,可加工性不好。成型件易吸湿膨胀,抗腐蚀能力不强。

④操作系统复杂,预处理软件和驱动软件与加工出来的效果关联太紧。

⑤需要设计支撑结构。支撑结构需要未完全固化时去除,容易破坏成型件。

SLA技术制造过程

SLA工艺的制作过程分为三步:第一是设计模型,第二部是进行打印,第三部是打印后的处理。

①第一步:设计模型。工作人员通过CAD软件设计出需要打印的模型,然后利用离散程序对模型进行切片处理,然后设置扫描路径,运用得到的数据进行控制激光扫描器和升降台。

②第二步:激光光束通过数控装置控制的扫描器,按设计的扫描路径照射到液态光敏树脂表面,使表面特定区域内的一层树脂固化后,当一层加工完毕后,就生成零件的一个截面;然后,升降台下降到一定距离,固化层上覆盖另一层液态树脂,再进行第二层扫描,第二固化层牢固地粘结在前一固化层上,这样一层层叠加而成三维工件原型。

③第三步:待打印完成之后,从树脂液体中取出模型,然后对模型进行最终的固化和对表面进行喷漆等处理,以达到需求的产品。

SLA技术发展趋势

1、立体光固化成型法要向高速化,节能环保与微型化方向发展

2、提高加工精度,向生物,医药,微电子等领域发展

3、不断完善现有的技术、研究新的成型工艺;

4、开发新的成型材料,提高制件的强度、精度、性能和寿命。

5、研制经济、精密、可靠、高效、大型的制造设备大型覆盖件及其模具

6、开发功能强大的数据采集、处理和监控软件

7、拓展新的应用领域,如产品设计、快速模具制造到医疗、考古等领域。

应用范围

SLA 在航空航天领域的应用

在航空航天领域,SLA 模型可直接用于风洞试验,进行可制造性、可装配性检验。航空航天零件往往是在有限空间内运行的复杂系统,在采用光固化成型技术以后,不但可以基于SLA 原型进行装配干涉检查,还可以进行可制造性讨论评估,确定最佳的合理制造工艺。通过快速熔模铸造、快速翻砂铸造等辅助技术进行特殊复杂零件(如涡轮、叶片、叶轮等)的单件、小批量生产,并进行发动机等部件的试制和试验。

航空领域中发动机上许多零件都是经过精密铸造来制造的,对于高精度的木模制作,传统工艺成本极高且制作时间也很长。采用SLA工艺,可以直接由CAD 数字模型制作熔模铸造的母模,时间和成本可以得到显着的降低。数小时之内,就可以由CAD 数字模型得到成本较低、结构又十分复杂的用于熔模铸造的SLA 快速原型母模。

利用光固化成型技术可以制作出多种弹体外壳,装上传感器后便可直接进行风洞试验。通过这样的方法避免了制作复杂曲面模的成本和时间,从而可以更快地从多种设计方案中筛选出最优的整流方案,在整个开发过程中大大缩短了验证周期和开发成本。此外,利用光固化成型技术制作的导弹全尺寸模型,在模型表面表进行相应喷涂后,清晰展示了导弹外观、结构和战斗原理,其展示和讲解效果远远超出了单纯的电脑图纸模拟方式,可在未正式量产之前对其可制造性和可装配性进行检验。

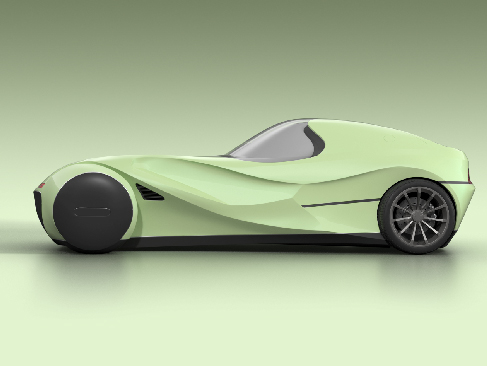

SLA 在汽车领域的应用

现代汽车生产的特点就是产品的多型号、短周期。为了满足不同的生产需求,就需要不断地改型。虽然现代计算机模拟技术不断完善,可以完成各种动力、强度、刚度分析,但研究开发中仍需要做成实物以验证其外观形象、工装可安装性和可拆卸性。对于形状、结构十分复杂的零件,可以用光固化成型技术制作零件原型,以验证设计人员的设计思想,并利用零件原型做功能性和装配性检验。

光固化快速成型技术还可在发动机的试验研究中用于流动分析。流动分析技术是用来在复杂零件内确定液体或气体的流动模式。将透明的模型安装在一简单的试验台上,中间循环某种液体,在液体内加一些细小粒子或细气泡,以显示液体在流道内的流动情况。该技术已成功地用于发动机冷却系统(气缸盖、机体水箱)、进排气管等的研究。问题的关键是透明模型的制造,用传统方法时间长、花费大且不精确,而用SLA技术结合CAD 造型仅仅需要4~5 周的时间,且花费只为之前的1/3,制作出的透明模型能完全符合机体水箱和气缸盖的CAD 数据要求,模型的表面质量也能满足要求。

模具铸造行业应用

在铸造生产中,模板、芯盒、压蜡型、压铸模等的制造往往是采用机加工方法,有时还需要钳工进行修整,费时耗资,而且精度不高。特别是对于一些形状复杂的铸件(例如飞机发动机的叶片、船用螺旋桨、汽车、拖拉机的缸体、缸盖等),模具的制造更是一个巨大的难题。虽然一些大型企业的铸造厂也备有一些数控机床、仿型铣等高级设备,但除了设备价格昂贵外,模具加工的周期也很长,而且由于没有很好的软件系统支持,机床的编程也很困难。SLA技术、FDM技术等快速成型技术的出现,为铸造的铸模生产提供了速度更快、精度更高、结构更复杂的保障。

生物医学领域

光固化快速成型技术为不能制作或难以用传统方法制作的人体器官模型提供了一种新的方法,基于CT图像的光固化成型技术是应用于假体制作、复杂外科手术的规划、口腔颌面修复的有效方法。目前在生命科学研究的前沿领域出现的一门新的交叉学科——组织工程是光固化成型技术非常有前景的一个应用领域。基于SLA技术可以制作具有生物活性的人工骨支架,该支架具有很好的机械性能和与细胞的生物相容性,且有利于成骨细胞的黏附和生长。用SLA 技术制作的组织工程支架,在该支架中植入老鼠的预成骨细胞,细胞的植入和黏附效果都很好。

文化艺术领域

在艺术文化领域的应用,3D打印技术多用于艺术创作、文物复制、数字雕塑等,制作创意各种艺术工艺品,动漫小人,以及创意文化产品的模型制作...

设计领域大规模应用

设计与创意的本质在于对现有事物的重新诠释与突破,设计师将无限的想象空间赋予创意独有的个性化内涵,而在 3D 打印技术出现之前,真正转化为创意实物作品受限于创作成本与传统生产工艺环节,更多的创意只是局限于图纸或设计师的脑海中。而3d打印技术的出现,SLA光固化技术将设计师大脑中的一切创意设计,立刻展现出现实,比以前无法实现的创意概念实现了巨大的飞越,让设计师能快速的、低成本的制作出自己的产品、产品模型。

其他领域

工业制造、配饰装饰品、家具装潢、房地产等众多领域都将迎来大规模3d打印技术应用场景,SLA技术无疑会成为3d打印众多技术中精度、品质与成本不错的选择。

文中图片源于网络,如有侵权请联系作者删除

沃路得转变——巴斯夫推出《2023-2024汽车色彩趋势报告》

2023-10-11