北京现代汽车在中国共有5间汽车厂。北京现代汽车第一汽车厂(顺义区),为北京现代汽车公司配套生产轿车车身部件。公司现有员工800余人,生产车间有四条大型自动化冲压生产线,40多台焊接机器人设备及230多台自动化组装设备,具备年产35万台汽车车体部件能力。2007年2月,又向土耳其现代汽车公司出口单一车型,MCT的24种车体配件。北京现代第二工厂(顺义),占地面积达115万平方米,全厂由冲压、车身、涂装、总装四大工艺车间和研发中心所组成,拥有强大的柔性生产线与自身研发改造体系,使二工厂将有能力引进投产任何一款韩国现代产品,包括中高级、家用、紧凑型和SUV等多种类型的轿车。该厂拥有雄厚的技术实力和先进的生产设备,生产自动化率达到国内领先水平,是国内乘用车生产领域最为先进的工厂之一。它与一工厂一起组成现代集团最大的海外生产工厂。产能可以达到30万台每年。目前主要生产车型为悦动、第九代索纳塔、途胜以及领动。北京现代第三工厂位于北京市东北部顺义区最大的城镇——杨镇,厂区总占地面积近150万平方米,并拥有冲压、车身、涂装以及总装在内的多个生产车间。在此生产的车型包括全新悦动、名图、朗动以及悦动四大车型,年产能达45万辆,与北京现代第一工厂、第二工厂以及沧州第四工厂一同形成115万辆的总产能布局。重庆第五座工厂,到2017年,两座新工厂陆续投产之时,北京现代的五座工厂将形成合力,以165万辆的总产能布局南北,覆盖全国。在全国的营销体系中增加西南支撑点,不仅可以加快产品物流的供应,还与北京、河北的4座工厂遥相呼应,形成全国生产、销售“一盘棋”的格局,为应对今后的市场竞争提供保障。

今天,小编有幸造访北京现代位于北京顺义的第二工厂的总装车间。不仅参观了“5个100%”自动化生产线,还了解到北京现代对于质量管控,以及未来新能源的布局。

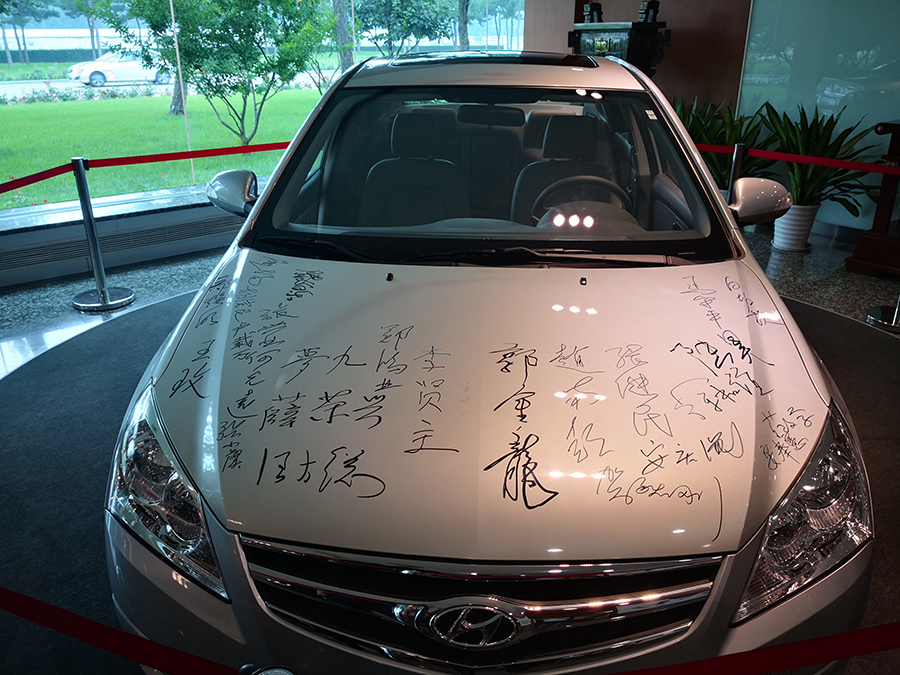

满是签名的悦动

新款昂希诺ENCINO车型(更多本车信息)

工作人员介绍北京现代

研发中的智能机械臂

车间内噪音比较大,进入车间内要佩戴讲解耳机

半解车身,区域分色,让参观者直观了解

车间禁止拍照,配图来自官方

总装车间视频介绍

工作人员自豪的对我们说:一辆现代车的总装配到验收出厂平均只需要15.5小时。这果真是此般现代化工厂才有的效率!

通过工作人员的细致讲解,小编了解到工厂最为关键的两点!

1、全球领先的设备和自动化工艺

冲压车间5400吨全自动模块冲压生产线,金属板件生产自动化率100%;车身车间全部采用智能焊机,拥有300套机器人,实现焊接自动化率100%;涂装车间应用环保工艺及先进设备,中、上涂内外板喷涂自动化率100%;总装车间采用多车型混线生产体系,实现车型互换交叉生产100%;发动机车间采用多机型混线生产体系,机加工艺自动化率100%。

在北京现代车间里,最直观的感受就是大量机器人和省力化设备应用,尤其是在冲压、车身车间,机器人的数量已经多于现场工作人员的数量,“5个100%自动化”是北京现代自动化水平的最直观体现。

在总装车间,凡是超过三公斤的单件儿物品,都有机器人或省力化设备辅助安装;在对车身基准点进行空间测定时,ACS自动化检测从根本上堵截精度不合格的白车身……

高度自动化的生产和检测,是每一个汽车行业应该坚守的本分,对北京现代来说,这也是达成“国际品质 匠心智造”的基础。

2、行业一流质量运营体系

以国际一流标准及管理全力呵护产品的国际一流品质,为了保证质量,最重要的莫过于出厂前的100%路试及PDI(售前检查)监测了。

【100%路试】:首先进行的是四轮定位、灯光检测、淋雨密封性等,合格后通过工厂专业试车跑道进行路试,检查整车的动力、加速和制动性能,检查装配的完整性、零部件的可靠性。路试检查合格后,送到PDI车间,进行出厂前的内外观和式样的检查。

【PDI】:共包含409个项目,有着完善的流程和标准,内容丰富到甚至包括售前服务的修复,根据经销店、客户的反馈进行改进等。

本次参观在愉快的氛围下结束了,感谢工作人员的热情接待。